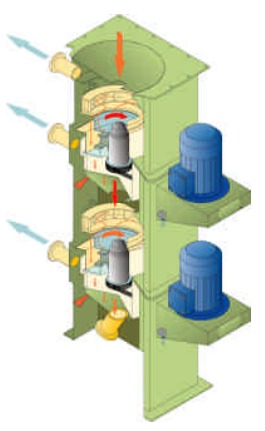

Equipo para la recuperación de arena químicamente ligada, diseñado para ser compacto, rápido y fácil de instalar. Todas las funciones de recuperación de arena están integradas en una estructura única.

El principio de recuperación es idéntico al de la torre de recuperación: desagregación y pre-reclamación en una criba vibratoria, fregado de granos, desempolvado, cribado y enfriamiento de la arena. Según el tipo de aglutinante, las capacidades varían entre 2 y 4 T/h.

El Sistema de Reclamación Mecánica de Arena comienza con la ruptura de terrones y la pre-reclamación, mediante la fricción entre los terrones de arena y una placa perforada, que separa los materiales no recuperables.

La pre-reclamación está integrada en la unidad Shake-Out.

Durante el desmoldeo, si la temperatura de la arena supera los 200 °C, se requiere un preenfriador de arena para reducir la temperatura hasta aproximadamente 100 °C, el rango ideal para la recuperación mecánica.

Después de la desaglomeración, la arena es transportada neumáticamente a través de recipientes a presión hasta un silo pulmón, que alimenta la Torre de Regeneración Mecánica.

En esta torre, los granos de arena se limpian mediante fricción y despolvoreo. El proceso incluye limpieza neumática de la arena con un sistema especial de cascada y soplado de aire, que elimina las partículas de polvo mediante flujo de aire.

Este sistema de regeneración de arena para fundición se basa en la abrasión entre granos para eliminar y reducir la capa de resina que los recubre, realizando cuatro operaciones clave:

Los sistemas de regeneración KNBS son adecuados para todas las fundiciones, diseñados para recuperar arenas químicamente aglutinadas provenientes de todos los procesos principales de unión.

El proceso intensivo de reclamación de arena proporciona una limpieza de granos mucho más eficaz que los sistemas de recuperación convencionales actualmente disponibles en el mercado.

Este sistema es particularmente eficiente y adecuado para recuperar arena fenólica alcalina, así como resinas furánicas y fenólicas, especialmente en procesos donde la relación arena/metal es inevitablemente alta.

Este sistema realiza cuatro operaciones:

1) Reducción de terrones y pre-reclamación de la arena

2) Eliminación rotativa de resina a alta velocidad mediante impacto arena-sobre-arena

3) Clasificación y despolvoreo

4) Enfriamiento de la arena

Gracias a su estructura modular tipo torre, este sistema está disponible en varios tamaños, con capacidades de 5 a 20 T/h, y puede suministrarse con 2 o 3 secciones de atrición.

El Sistema de Regeneración Térmica opera según el principio del lecho fluidizado.

Incluye sistemas de seguridad para funcionamiento con GLP o gas natural, incluyendo monitoreo de presencia de llama, con un proceso totalmente automatizado y control continuo durante la operación.

El sistema de gas es monitoreado por sensores de temperatura, que realizan ajustes en tiempo real para mantener una estequiometría de combustión optimizada, asegurando un consumo mínimo de gas para mantener el sistema a temperatura nominal.

El equipo está diseñado para la regeneración de arena de fundición — típicamente arena de sílice o de circonio — que ya ha pasado por reclamación y cribado mecánicos, y que proviene de procesos con sistemas de resina orgánica, como COLD-BOX, HOT-BOX, NO-BAKE, SHELL y otros aglomerantes con resina.

La temperatura del lecho fluidizado es controlada por un termopar de inmersión, que regula tanto el flujo de gas como la alimentación de arena en el lecho, manteniendo la operación dentro de los límites preestablecidos. La instalación incluye un sistema de control y seguridad de gas. Adicionalmente, se instala un sistema de monitoreo en la base para detectar anomalías o irregularidades.

Si se activa alguna alarma, el suministro de gas se interrumpe automáticamente. Tras dicha interrupción, el sistema solo puede ser reactivado por personal autorizado.

Debido a las características del sistema de lecho fluidizado, no hay partes móviles en la zona de alta temperatura. La arena se alimenta al horno mediante un alimentador vibratorio o un tornillo transportador, siguiendo un trayecto predefinido guiado por paredes deflectoras, lo que garantiza un tiempo de residencia suficiente para completar el proceso de regeneración a la temperatura de trabajo requerida.

La extracción de humos y aire está cuidadosamente regulada para lograr la clasificación de la arena, eliminando eficazmente finos y polvo. Luego, la arena se enfría a una temperatura adecuada para su transporte neumático a un silo, desde donde se reutiliza para la producción de machos y moldes.

Este sistema está diseñado para la regeneración de arena verde mezclada destinada a la producción de machos. El principio de calcinación o regeneración térmica mediante combustión de granos de arena se mantiene igual; sin embargo, se integran equipos adicionales al sistema para adaptarse a la composición específica de esta “arena verde mezclada”.

En la entrada del sistema, se añade un reclamador neumático “PRO CLAIM”, fabricado por KNBS bajo licencia de SIMPSON. Este equipo es esencial debido a la necesidad de eliminar bentonita presente en la arena.

En la salida del sistema, se añade un segundo reclamador “PRO CLAIM” o reclamador dinámico para eliminar contenido residual de bentonita aún presente en la arena. Tras el proceso, la arena puede usarse en la producción de machos, presentando características similares a las de la arena nueva.

La separación de cromita y arena de sílice se realiza a través de un sistema trifásico, compuesto por tambores giratorios con imanes permanentes y un separador de densidad.